伽玛航空航天:计量升级

结构的成功

航空航天制造公司使用KEYENCE公司的两件新设备升级其检测能力。

伽玛航空航天有限责任公司生产大型部件:纵梁和支柱,门和访问面板,座位轨道,桅杆,和更多,有些比皮卡长。事实上,如果它被用来建造商用客机、直升机或军用飞机,它很可能来自伽玛。

但是这家位于德克萨斯州曼斯菲尔德的制造商同时也生产大量的小部件——例如支架和配件,它们是将大型结构部件组装成一架正常运转的飞机所必需的。这种产品的多样性是Gamma质量和运营总监Jason Jackson所面临的问题:如何在面向宏观的商店中测量微型产品?

强大的能力,微小的需求

“我们的数字检测区域有一系列的测量设备,包括坐标测量机(测量机)和便携式检查臂,但即使是我们最小的CMM也有8英尺的床身,而检查臂有6英尺的检查包。”“这对我们的大零件来说是没问题的,但我们也加工了大量的小零件,公差非常小。我们发现,设置一个可以拿在手里的巨型测量机非常耗时,而且有点笨拙。”

其中一个是一个两英寸长的三角金属夹,用于洛克希德公司的F-35战斗机,伽马每个月可以制造300个部件。直到最近,杰克逊的一个团队成员会检查每个生产批量的代表性样本的测量机,但由于部分后来被镀镉,有必要检查每个部分的三个紧公差100%洞,验证他们会满足post-plating公差要求。

Jackson解释说:“CMM的检查过程不是很长,大概10分钟左右,但是我们必须使用内部的千分尺来检查所有的孔。”“想象一下,手工检查300个零件乘以每个零件3个孔,也就是每项工作900个孔。这让我想到了KEYENCE光学比较器。”

杰克逊的职业是化学家。他过去曾使用过这家检测设备供应商的数字显微镜,并表示“他喜欢KEYENCE设备”。所以,当当地的系统专家就公司的IM系列即时测量系统这是下一代自动化技术光学比较仪杰克逊欢迎他进来做示范。

过渡团队和技术

然而,除了找到一种有效的方法来检查小部件之外,这个故事还有更多内容。Jackson还被一个几乎所有制造公司都能遇到的问题所困扰:寻找合格的人——在他的案例中,就是检查员。幸运的是,他很快就找到了解决这两个问题的方法。

自1971年以来,伽玛航空航天公司已成为航空航天部件制造的领导者。凭借广泛的机械加工能力以及深加工、成形、弯曲和装配方面的熟练,该公司已经吸引了波音、贝尔直升机、精神航空系统等客户。

Gamma曾是一家家族企业,于2017年3月被总部位于芝加哥的私人投资公司Ashland Capital Partners收购。从那以后,公司在新设备和制造技术上投入了大量资金。去年年底,在一次审查部门需求的董事会会议上,杰克逊被要求明确今后面临的最大障碍。

他说:“虽然我们有一些很棒的设备,但我们肯定缺乏合适的工具来测量较小的部件。”“但即使我们有这些工具,我们最大的瓶颈是缺乏熟练的检查员。因此,当董事会问我将如何解决这个问题时,我告诉了他们KEYENCE设备的情况,并解释说,它不仅可以解决我们在小部件方面的挑战,而且使用起来非常简单,我们可以利用经验较少的人来操作它。”

董事会的回应是:“你们为什么还没有买下它?”

两个新工具

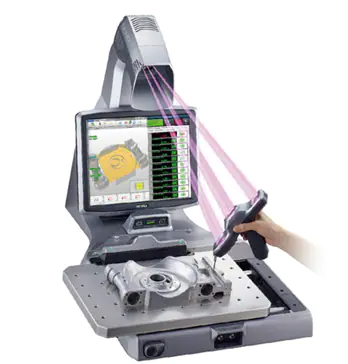

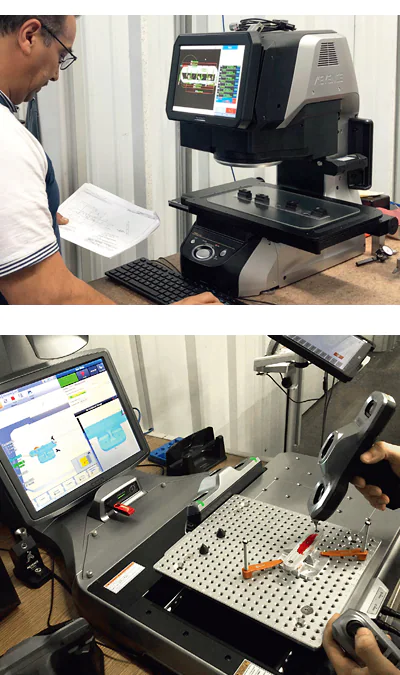

杰克逊征得了董事会的同意,并付诸实施。他订购了KEYENCE IM系列即时测量系统以及XM系列手持式CMM为简单的3D和GD&T测量.到2019年初,他们忙着用这两种材料测量零件。对于前面提到的三角夹,他说IM不仅比之前的检测方法快得多,而且也更准确。

他说:“我们现在可以在几分钟内检查一个完整的部件,而测量孔实际上只需要几秒钟。”“不需要校准零件,不需要夹具,我们只需要把零件甚至多个零件放在舞台上,然后按下按钮。KEYENCE光学比较器出去,找到舞台上的任何东西,确定一个预定义的关键特征,电子定位零件,并进行测量。尺寸会自动记录下来,只要你能分辨出绿灯和红灯的区别,任何人都能操作它。”

自从IM和XM问世以来,该团队已经编写了几十个其他部分。由于KEYENCE单元是如此容易使用,杰克逊能够转移一个伽马的数控机床操作员从车间到质量控制开始培训他作为检查员;当未来的QC技术员操作检验系统时,他更有经验的同事们现在可以自由地在车间较大的部件上工作。

他说:“编程非常简单,软件有很多不同的测量程序,甚至还有一个导入功能,所以我们可以导入CAD文件,并将它们作为起点。”“特别是对于这个工件,它是一个巨大的进步,但KEYENCE光学比较器和CMM单元非常简单。老实说,我一开始对把新技术加入我们的设备组合有点担心,特别是考虑到我们总是依赖于传统的cmm,但部门里的每个人都马上接受了它。现在他们只是喜欢KEYENCE。”